Для успешной конкуренции с китайскими производителями станков выходом стало бы повышение ввозных пошлин, стонут российские станкостроители. Однако заградительные меры приведут лишь к удорожанию оборудования из Поднебесной, в то время как отечественные производители пока не готовы удовлетворить обширный спрос со стороны бизнеса — ни по ассортименту, ни по цене. Хотя первые подвижки уже есть — предприятия Татарстана заявили ряд инвестпроектов на 2,3 млрд рублей, которые в перспективе должны в 4 раза увеличить выпуск станков в регионе. О 10 «пионерах» воссоздаваемой в РТ станкостроительной отрасли, а также о том, что тормозит развитие индустрии, — в материале «БИЗНЕС Online».

Олег Коробченко: «В Татарстане большое количество крупных заводов, которым требуются станки»

Олег Коробченко: «В Татарстане большое количество крупных заводов, которым требуются станки»

Объем рынка станков в России почти в 5 раз больше производства

«В Татарстане большое количество крупных заводов, которым требуются станки, — судостроительная компания „Ак Барс“, КАМАЗ, Казанский авиастроительный завод, Казанский вертолетный завод и много других предприятий. А у нас их (станков — прим. ред.) нет. Есть возможность поставлять китайские станки, китайские комплектующие для отечественной сборки станков, но это временный выход из положения. Нам нужно поднимать свое станкостроение!» — с таким ярким заявлением еще в 2022 году выступил министр промышленности и торговли РТ Олег Коробченко, на тот момент всего несколько месяцев как назначенный на эту должность. Вскоре он подтвердил свой твердый настрой — уже в декабре 2022-го прошел Татарстанский машиностроительный форум, который к 2024 году перерос в глобальный форум по металлообработке «ТЕМП».

Водрузив на флаг министерства тему развития станкостроения, Коробченко, безусловно, поставил амбициозную задачу, учитывая упадок отрасли в России в целом и ее зачаточное состояние в Татарстане в частности. С ужесточением антироссийских санкций, а также с возникновением риска вторичных санкций для поставщиков, сотрудничающих с РФ, стало понятно, что развитие собственного станкостроения — это, пожалуй, единственно верный путь для страны, хотя и не самый простой.

«В последние 30 лет в стране делалось все, чтобы убить станкостроение, даже в авиационной промышленности. Только недавно к этой отрасли начали поворачиваться лицом», — сокрушался в декабре прошлого года председатель Торгово-промышленной палаты РТ Шамиль Агеев на одной из пресс-конференций.

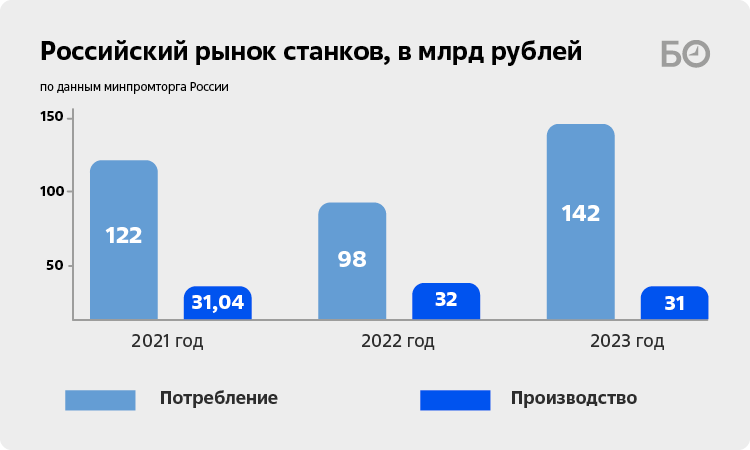

По данным минпромторга РФ, в 2023 году объем внутреннего рынка металлообрабатывающих станков в натуральном выражении составил более 1 млн единиц. Однако доля отечественной продукции в этом объеме составляет не более 3%, говорится в исследовании NeoAnalytics.

В деньгах ситуация тоже безотрадная. Объем российского рынка станков в 2023 году составил 142 млрд рублей, собственное производство почти в 5 раз меньше — всего на 31 млрд рублей (или 22% в общем объеме). Выпуск стагнирует третий год подряд, в то время как потребление с 2021-го выросло на 16,4%. Правда, в 2022-м рынок рухнул на четверть — санкции отрезали заказчиков от прямых поставок высокотехнологичного оборудования из стран Западной Европы, Японии, США. Но позже предприниматели наладили новые каналы поставок, закупки возобновились с новой силой. Да, вторичные санкции усложнили импорт станков из третьих стран, но в 2023 году рост потребления был обеспечен именно поставками из-за рубежа.

Впрочем, есть и те компании, которые смогли переориентироваться на внутреннего производителя. В Объединенной металлургической компании нам подтвердили, что после 2022-го испытывали сложности с закупками и обслуживанием оборудования и комплектующих, но позже нашли выход. «Ищем и находим аналоги, российские предприятия представляют свои решения, и для нас это оптимальный вариант», — отметили в ОМК.

Это вселяет робкую надежду на то, что развитое в СССР станкостроение со временем возродится и в современной России. «Станки, произведенные в СССР, можно и сейчас встретить в Канаде или Австралии. Однако после развала Советского Союза станкоинструментальная отрасль России стремительно потеряла свои позиции. Сейчас развитие конкурентоспособного станкостроения потребует титанических усилий», — рассказал «БИЗНЕС Online» руководитель отраслевого комитета «Станкостроение» промышленного кластера РТ Адель Хазиев.

Что республике удалось сделать в плане развития станкостроения за эти два года? Какие предприятия в республике «куют» технологический суверенитет, что тормозит индустрию и какие усилия нужно приложить? Рассмотрим более подробно.

Производством станков в Татарстане занимаются 10 предприятий

Производством станков в Татарстане занимаются 10 предприятий

«На стадии стартапа»: кто в Татарстане произведет 3 тыс. станков?

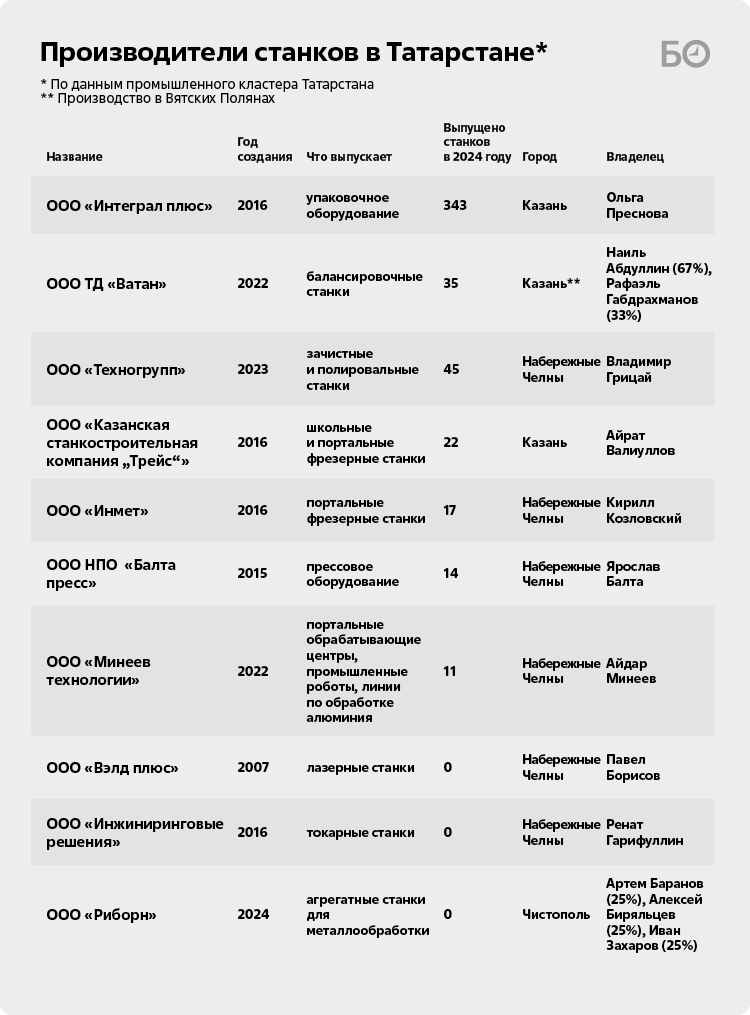

В РТ, по информации промкластера республики, производством станков занимаются 10 предприятий (приведены данные только тех компаний, которые входят в профильный комитет). За 2024 год они выпустили 486 станков, из них 343 единицы пришлось на упаковочное оборудование от казанского ООО «Интеграл Плюс». Формально это тоже станки, но высшим пилотажем в отрасли считаются все же средства производства. В планах — нарастить выпуск станков до 2 тыс. к 2030 году и 3 тыс. — к 2035-му. Компании реализуют инвестпроекты на 2,3 млрд рублей, которые, по оценкам, за пять лет должны принести в бюджет республики 2 млрд рублей в виде налогов.

«Станкостроение сегодня стало, что называется, хайповой темой (кстати, это показательно), и я периодически слышу разные удивительные вещи (о росте производства в Татарстане — прим. ред.). Российское профессиональное сообщество воспринимает их с недоумением, и это бьет по станкостроению республики. Оно только зарождается, и несколькими неудачными словами можно перечеркнуть годы работы», — настороженно говорит основатель ООО «Татпромстан» (не входит в кластер, производит фрезерные станки с ЧПУ) Ильдар Нуриев.

Большинство предприятий расположено в Набережных Челнах — сердце машиностроения республики. Несколько организаций совсем молодые и зарегистрированы в 2022–2024 годах. «В целом из той гаммы станков, которые нужны промышленности, мы только малую долю сможем обеспечить [с учетом выполнения инвестпроектов]. Можно сказать, что мы на стадии стартапа. Но четко понимаем, как эти стартапы будут развиваться», — верит в отрасль предправления промышленного кластера РТ Сергей Майоров.

Явный тренд — запуск собственного производства вчерашними дилерами промышленного оборудования. Набравшись опыта в продажах и изучив рынок, поставщики самостоятельно осваивают перспективные ниши. Например, ООО «Инжиниринговые решения» поставляет токарные станки с ЧПУ из Китая, а в этом году планирует самостоятельно их выпускать.

«У нас сейчас идут опытные работы, уже разработана конструкторская документация. Спрос в настоящее время большой», — рассказал нам владелец и гендиректор компании Ренат Гарифуллин. Сумма инвестиций в проект оценивается в 500 млн рублей. По этому же пути пошел «Татпромстан». Челнинское ООО «Вэлд Плюс» с 2009-го поставляет оборудование для сварки, в текущем году фирма хочет наладить производство лазерных станков.

Команда разработчиков из чистопольской производственно-коммерческой фирмы «Бетар» (выпускает приборы учета воды, электричества, тепла и газа) в прошлом году создала ООО «Риборн» и налаживает выпуск сборочных станков. «Было жалко терять 20-летний опыт в этой теме. Разработки, познания в данном направлении (станкостроении и автоматизации — прим. ред.) уже имелись. Вложения составили от 100 миллионов рублей», — сказал нам гендиректор и совладелец «Риборна» Артем Баранов. Еще 60 млн рублей фирма хочет вложить в производство агрегатных станков для металлообработки.

Разработчики из чистопольской производственно-коммерческой фирмы «Бетар» (выпускает приборы учета воды, электричества, тепла и газа) в прошлом году создали ООО «Риборн» и налаживают выпуск сборочных станков

Разработчики из чистопольской производственно-коммерческой фирмы «Бетар» (выпускает приборы учета воды, электричества, тепла и газа) в прошлом году создали ООО «Риборн» и налаживают выпуск сборочных станков

В производство станков для шлифовки и полировки металла углубилось ООО «Техногрупп». Ранее компания специализировалась только на механической обработке, но с учетом потребностей импортозамещения стала развивать собственное производство. На его расширение потребуется 355 млн рублей, в инвестпроект уже вложено 80 млн собственных средств.

Особо наши собеседники выделяют заработавшее в 2023 году ООО «Минеев Технологии» — компания принадлежит 24-летнему Айдару Минееву, который в 2019-м победил в чемпионате WorldSkills в Казани. «Из всех компаний, честно говоря, все копируют технологии, кроме одной — „Минеев Технологии“. У них у единственных полностью собственные разработки. Они сами спроектировали уже больше 30 типов станков и роботов», — говорит Майоров.

На фото Айдар Минеев

На фото Айдар Минеев

«Пришел к производству со своими накопленными средствами — 3–4 миллиона рублей. Я много работал как самозанятый, занимался 3D-моделированием. Государство 1 миллион рублей дало за победу на WorldSkills, плюс от Татарстана получил 400 тысяч. Так и накопились средства для начала работы нашей компании. Сейчас базируемся в Набережных Челнах, на БСИ. Двухстольные пятиосевые фрезерные обрабатывающие центры мы единственные в России производим», — рассказал нашему изданию молодой промышленник.

«Меня вызвали в налоговую с вопросом: «Что ты там в 22 года собрался производить?!»

Несмотря на общий рост спроса на станки, отдельные сегменты рынка в последние годы сильно «штормит». Например, с 2023-го более чем в 2 раза упало производство у ООО НПО «Балта Пресс» (производит пресс-ножницы — станки для механизированной переработки лома взамен ручной). В компании это связывают с сильным снижением на рынке металлургии.

«Объем рынка заготовки металла сократился более чем в 2 раза. Только мы производим подобное оборудование, импорт из западных стран закрыт, тем не менее у нас случился спад. Такая аномалия произошла. Плюс у нас закрыты рынки Европы, куда мы раньше поставляли на экспорт. Сейчас у нас остались Казахстан и Беларусь, может быть, будем выходить на Ближний Восток, в Китай и Индию», — поделился планами директор и совладелец фирмы Ярослав Балта.

Страдают производители и от дефицита качественных российских комплектующих. Например, компания «Техногрупп» столкнулась с этой проблемой при разработке токарных станков с ЧПУ. «Те отечественные комплектующие, что есть на рынке, имеют высокую стоимость. Например, шарико-винтовые передачи, направляющие и двигатели обходятся очень дорого», — рассказал гендиректор и владелец предприятия Владимир Грицай. Это подтвердил директор торгового дома «Ватан» Дамир Ахметов: «Мы стараемся найти российских производителей, чтобы шагать в сторону импортозамещения, но их очень мало».

Другая проблема — отсутствие гарантии сбыта. Запускать длительный цикл производства (доходит до двух лет) без уверенности в том, что продукция будет востребованной, — это не совсем радужная перспектива. Учитывая молодой возраст большинства компаний, им еще труднее пробиться к потенциальным заказчикам. «Фирма новая, года нет, все стороной обходят», — жалуется Баранов из «Риборна». Другие собеседники обращают внимание, что отделы закупок в большинстве крупных компаний имеют свои интересы в виде откатов от «дружелюбных» поставщиков. Зачем пересаживаться с этой иглы и поддерживать отечественных производителей?..

Еще один тормозящий фактор — дорогие деньги, за что спасибо нужно сказать главе ЦБ РФ Эльвире Набиуллиной. Из-за высокой ключевой ставки (21% годовых) у ТД «Ватан» снизилось количество продаж оборудования в кредит и лизинговых сделок. «Покупательная способность падает. Приобретают те, у кого есть свои деньги либо возможность привлекать их по минимальной рыночной ставке», — пояснил Ахметов.

Эти же трудности накладываются на инвестпроекты предприятий. «Возможно, будем привлекать внешнего инвестора, потому что запустить одну пробную машину — это около 200 миллионов рублей и два года жизни. Из кармана просто так не вытащишь такие деньги», — говорит Балта о новом проекте в рамках диверсификации бизнеса.

Другого нашего героя — Минеева — волнует то, что ему в принципе из-за молодого возраста не дают заемное финансирование. «Мне 24 года. Из-за того что в жизни не брал кредитов, у меня нет недвижимости, капитала, я не могу пойти и взять кредит на развитие бизнеса. Даже когда я открывал юрлицо, меня вызвали в налоговую с вопросом: „Что ты там в 22 года собрался производить?!“ Я подпадаю под программу „Молодежное кредитование“, там лимит — 400 тысяч рублей. При этом бывает, что в месяц нам нужно от 5 миллионов до 25 миллионов рублей, чтобы закрыть какие-то вопросы в плане развития», — пожаловался предприниматель.

Запускать длительный цикл производства (доходит до двух лет) без уверенности в том, что продукция будет востребованной, — это не совсем радужная перспектива

Запускать длительный цикл производства (доходит до двух лет) без уверенности в том, что продукция будет востребованной, — это не совсем радужная перспектива

«Красная» угроза, или Как конкурировать с Китаем

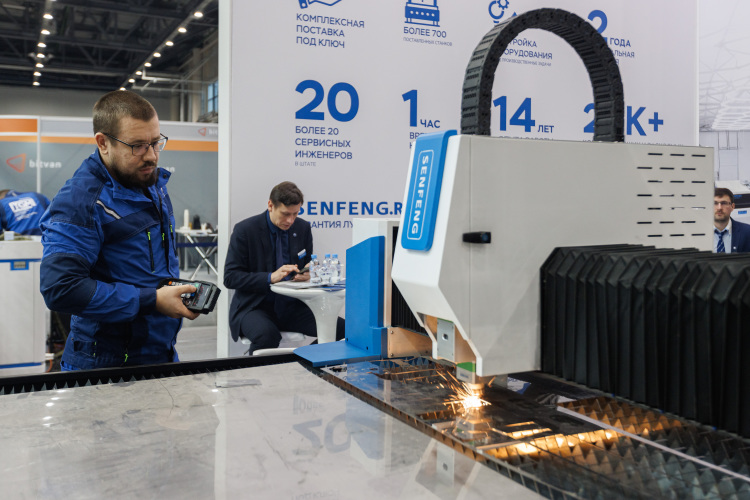

Главная угроза российских станкостроителей, как и для многих других отраслей промышленности, пришла из Поднебесной. Доминирование оборудования с китайскими шильдиками было четко видно даже на прошлогодней выставке «ТЕМП» в «Казань Экспо». Как раз после 2022-го азиаты, воспользовавшись удачным моментом с уходом европейских конкурентов, усилили присутствие на российском рынке. За пять лет доля китайских станков в структуре импорта возросла с 51% в 2019-м до 77% в 2023-м, говорится в исследовании BusinessStat.

«В России недостаточно развиты промышленность и спрос по сравнению с азиатскими производителями, потому что китайцы и европейцы работают не только на собственный рынок, но и на весь мир. И по сравнению с мировым спросом российский рынок составляет очень маленькую долю. Если кто-то в РФ сейчас начнет производить станки именно для выхода на международный рынок, это будет достаточно сложно, потому что ниша уже занята», — объясняет коммерческий директор московского «Лидермаша» Сергей Жданов.

С Китаем невозможно конкурировать — он слишком дешевый, признает Балта. «Если ты хочешь решить вопрос дешево и быстро, то можешь взять китайский аналог моего станка. Я его так не сделаю. Даже если попытаюсь сжать все расходы и продавать по себестоимости, все равно у меня выйдет дороже. Есть такая проблема. Наша компания занимает 15 процентов рынка, притом что мы единственный производитель в стране. Это абсурд», — указал предприниматель.

С Китаем невозможно конкурировать — он слишком дешевый, признаются эксперты

С Китаем невозможно конкурировать — он слишком дешевый, признаются эксперты

Из-за давления китайских поставщиков «Техногрупп» уже два года не повышает цены на станки. Чтобы сохранить конкурентоспособность, компания вкладывает все силы в грамотную закупочную кампанию. «Мы стараемся искать более выгодные предложения и проводить конкурентные закупки. Благодаря масштабам поставок наши партнеры готовы предоставлять значительные скидки. Мы имеем договоренности о ежегодных объемах, чтобы фиксировать цены, несмотря на все рыночные колебания», — пояснил Грицай.

В этих условиях компании предпочитают осваивать ниши, которые не успели «захватить» китайцы. Для НПО «Балта» таким «окошком» стали крупногабаритные станки для горнодобывающих отраслей. Раньше эту нишу занимали европейские Danieli и Metso. Их аналогов в России нет, а китайские машины якобы некачественные — уже успели испортить себе репутацию. Другие тоже остерегают, что, соблазнившись на низкую цену, заказчики могут пожалеть позже — при эксплуатации оборудования из КНР. Зачастую у них в России нет сервиса, да и языкового барьера никто не отменял.

«По опыту те, кто связывался с китайцами в части нестандартного оборудования, потом жалели об этом. В плане качества, сервиса. То есть они продадут по низкой цене, а потом [говорят]: „Сами разбирайтесь, ребята“», — уверен глава «Риборна».

Китайские станки выигрывают на российском рынке и по техническим характеристикам, и по цене

Китайские станки выигрывают на российском рынке и по техническим характеристикам, и по цене

«Настоящая конкуренция — это не запреты, а инновации и оптимизация»

«Что касается конкурентоспособности с китайскими производителями, то единственным выходом является повышение ввозных пошлин. Это настоящая боль для российских производителей станков», — делится Грицай из «Техногрупп». Другие задаются вопросом: чем тогда обеспечить растущие потребности промышленности сегодня, пока собственные производства только строятся и проектируются?

«Вместо того чтобы конкурировать за счет технологий и эффективности, некоторые предпочитают лоббировать заградительные пошлины. Вопрос в том, поможет ли это развитию отрасли. Бизнес, который считает деньги, просто найдет обходные пути или переключится на альтернативные решения. Настоящая конкуренция — это не запреты, а инновации и оптимизация», — считает гендиректор совместной российско-китайской компании «МеталТех» Ильдус Шакирзянов.

Его фирма создана в прошлом году и занимается поставками лазерных станков для резки труб и листового металла (с полным сервисом в России). По словам Шакирзянова, китайские станки выигрывают на российском рынке и по техническим характеристикам, и по цене. Например, лазерный труборез российского производства стоит около 12,5 млн рублей, в то время как китайский — 6,5 млн рублей.

«При всем уважении к отечественным производителям на сегодняшний день они объективно проигрывают ценовую конкуренцию. Единственная ниша, где у них сохраняются серьезные позиции, — это оборонная промышленность. В данном секторе предприятия вынуждены ориентироваться на российское оборудование, а вопрос цены уходит на второй план. В остальных отраслях бизнес, который тщательно считает расходы, делает прагматичный выбор в пользу импортных станков», — объясняет собеседник.

В прошлом году министр промышленности и торговли РТ Олег Коробченко предложил компенсировать предприятиям разницу в цене, чтобы татарстанские станки могли конкурировать с импортом

В прошлом году министр промышленности и торговли РТ Олег Коробченко предложил компенсировать предприятиям разницу в цене, чтобы татарстанские станки могли конкурировать с импортом

«Нужно точечно выбирать пионеров отрасли и «вытягивать» их»

Другие игроки рынка призывают искать в китайской экспансии возможности для роста. Например, вкупе с высокими пошлинами можно их одарить преференциями при локализации производства на территории России. «Тогда уже привлекаются наши специалисты, чтобы все было в соответствии с российскими техническими требованиями и госстандартами. При такой совместной разработке права на интеллектуальную собственность будут у российского юрлица», — рассуждает Ахметов.

В прошлом году Коробченко предложил компенсировать предприятиям разницу в цене, чтобы татарстанские станки могли конкурировать с импортом. Глава министерства промышленности и торговли РТ привел в пример опыт Беларуси — там произвели 600 станков, каждый из них купили местные машиностроители. Но, по нашим данным, инициатива в республике не нашла продолжения. «Если бы нашим клиентам дали на отечественное оборудование льготные деньги, это была бы уже большая победа», — не теряют надежды станкостроители.

Многие меры поддержки распространяются выборочно, т. е. только на тех, кто подтвердит, что комплектующие, которые они используют, произведены в России. Попасть в соответствующий список минпромторга РФ сейчас пытается ООО «Инжиниринговые решения». «Это нам даст возможность участвовать в тендерах по госпрограммам, где покупается прежде всего отечественное оборудование», — рассказал нам владелец компании Гарифуллин.

«Нужно точечно выбирать пионеров отрасли и „вытягивать“ их. Много компаний что-то делает, если помогать всем, опять начнется, что все будут пришивать российские шильдики на китайские станки. На уровне законодателя это сложная задача — как же сделать так, чтобы помочь тем, кому надо помочь, а не тем, кто переделывает шильдики», — предлагает Балта.

Безусловно, отрасль ждет и льготных кредитов, при этом бизнесмены просят, чтобы власти (и банки) не забывали и о религиозных особенностях ведения бизнеса. Например, в ТД «Ватан» большинство сотрудников и учредителей — верующие мусульмане. Брать кредиты под проценты для них — грех, а в рамках эксперимента по партнерскому финансированию продукты намного дороже традиционных. «Поэтому от нашего государства хотелось бы каких-то мер поддержки производителей-мусульман. Мы бы были благодарны», — поделился глава компании.

Кто-то и вовсе не надеется на помощь от государства. «Я 15 лет работал в „Бетаре“ — ни разу что-то никто не пришел, не помог. Тут то же самое. Вроде говорят о технологическом суверенитете, а как доходит до дела, то совсем другая история начинается. На себе не почувствовал никакой поддержки, если честно. Только „налоги давайте“. За год уже тут познал всю прелесть», — поделился еще одной болью производственников Баранов.

Талия Минуллина: «В разрезе станкостроения и металлообработки наука в России развивается «не очень хорошо»

Талия Минуллина: «В разрезе станкостроения и металлообработки наука в России развивается «не очень хорошо»

Наука и продвижение

«Чтобы любой сектор экономики был мощным и сильным, основные инвестиции должны идти в науку. Если мы не станем вкладываться в разработки и научные исследования, будущего никакого у нас не будет», — предупреждала руководитель агентства инвестиционного развития РТ Талия Минуллина на пресс-конференции в преддверии профильного форума. В разрезе станкостроения и металлообработки наука в России развивается «не очень хорошо», добавила она.

Чтобы заполнить эти пробелы, на базе КНИТУ-КАИ планируется создать региональный центр компетенций станкоинструментальной промышленности (РЦК). Центр под эгидой МГТУ «СТАНКИН» с другими участниками консорциума «Национальная научно-техническая и образовательная сеть станкостроения „СТАНКИН“» займется реализацией нацпроекта «Средства производства и автоматизации». Ориентировочно РЦК будет открыт уже в этом году.

В прошлом году была выдвинута инициатива создания регионального центра компетенций (РЦК) станкоинструментальной промышленности на базе Казанского национального исследовательского технического университета им. Туполева – КАИ, задачами которого станут:

— исполнение единой научно-технологической программы реализации приоритетных исследований в сфере производства средств производства и автоматизации;

— мониторинг развития регионального научно-технологического ландшафта в сфере производства средств производства и автоматизации;

— технологический аудит промышленных предприятий с разработкой программ повышения эффективности производства на основе внедрения отечественных средств производства, автоматизации, цифровизации;

— обучение по дополнительным профессиональным программам в интересах организаций сферы производства средств производства и автоматизации;

— реализация проектной деятельности обучающихся в интересах организаций обрабатывающей промышленности на основе формирования учебно-производственных комплексов на базе отечественных средств производства и автоматизации;

— проведение НИР и НИОКР в интересах организаций сферы производства средств производства и автоматизации.

Несмотря на пока что скромные производственные показатели, Татарстан рвется в лидеры станкостроения. На форуме «ТЕМП» в Казани был создан единый центр продвижения отечественных и белорусских станков и инструментов. В январе 2025 года была запущена структура внутри промкластера, которая будет предоставлять возможность потребителям приобрести отечественное оборудование, инструмент, роботов и даже 3D-принтеры. Работать она будет по принципу одного окна.

«Предстоит сделать еще очень и очень много, в том числе разработать региональную программу станкостроения для развития наукоемкого производства. Республика Татарстан за счет развитой обрабатывающей промышленности и научного фундамента в лице академической составляющей региона имеет потенциал занять лидирующую позицию в отрасли станкостроения», — подытожил Хазиев.

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 83

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.