«Бомба замедленного действия» в виде иловых полей в Казани прекращает свое существование, объявил сегодня мэр татарстанской столицы Ильсур Метшин во время посещения линии по термомеханической обработке илового осадка. Полученные в результате обеззараженные гранулы уже начали продавать на цементные заводы в России: их сожгут в цилиндрических печах вместо дорогого газа. Кроме того, специалисты ищут и другое применение биотопливу. О том, как работает безотходное производство за 1,7 млрд рублей и зачем нужен этот цех, — в фотоистории «БИЗНЕС Online».

-

«Достаточно скромное на первый взгляд здание, сооружение. На самом же деле для города это коммунальная, я бы сказал, экологическая революция. Это первый завод в России по термомеханической обработке илового осадка», — говорил сегодня мэр Казани Ильсур Метшин во время посещения линии термомеханической обработки илового осадка МУП «Водоканал». Напомним, строительство линии стоимостью 1,7 млрд рублей началось в декабре 2018 года и завершилось в марте 2021-го. Установку построили на территории биологических очистных сооружений (БОС) на улице Магистральной за счет предприятия.

-

Вот так выглядит биотопливо, в которое превращаются неаппетитные потоки казанской канализации. В июне 2022 года цех получил сертификат «Биотопливо твердое» и начал поставку этих гранул на цементные заводы России. В разговоре с журналистами директор МУП Андрей Егоров пояснил, что заводы используют гранулы в качестве альтернативного топлива, чтобы снизить потребление газа. Они неплохо горят, а производство цемента требует поддержания температур в пределах 1450–1480 градусов в течение 2–4 часов. «То есть они, добавляя наш продукт, газа расходуют меньше. Выгодно всем», — отметил он.

-

На разных стадиях договоренности уже есть с предприятиями в Мордовии, Подмосковье, Рязанской и Ульяновской областях. Правда, о доходах речи пока не идет. Чтобы использовать гранулы, некоторым заводам нужно строить дополнительные линии, а «Водоканалу» необходимо отработать логистику. Не стал говорить Егоров и о том, сколько стоит мешок биотоплива. Сейчас предприятие ведет с научно-исследовательскими центрами эксперименты по этому продукту, чтобы определить, где еще его можно использовать.

-

Затевалось все не ради прибылей, главной целью было избавиться от полувековой проблемы иловых полей. Именно эти поля, похожие на черную трясину, и есть конечная точка всего того, что казанцы смывают в унитазы. Ранее существовавшие технологии очистки стоков не позволяли обойтись без подсушивания осадка в естественных условиях. Для этого еще в 70-х годах в районе поселка Отары выделили более 100 га земли и выкопали котлованы, где ежедневно складировалось около 250 т осадка, получаемого из 450 тыс. кубометров канализационных вод. Каждый день два десятка «КАМАЗов» вываливалось у берегов Волги, отравляя жизнь вокруг и грозя экологической катастрофой в случае прорыва жижи в реку. «Начиная с 70-х годов огромное, на 110 гектаров, „наследие“ образовалось от нас, жителей. Это была бомба замедленного действия. Слава богу, она прекратила свое существование», — выдохнул градоначальник.

-

Его поддержал и замруководителя исполкома Казани по вопросам ЖКХ и гражданской защиты Искандер Гиниятуллин: «Для понимания степени важности этого результата было бы нелишним доехать до иловых полей и увидеть эту тоненькую полоску между ними и Волгой. Там 10–15 метров максимум. Это все, что копилось в течение 60–70 лет. И здесь рядом Волга, из которой ниже по течению наши соседи пьют воду».

-

Теперь из 450 тыс. кубометров канализационных вод (а это 180 олимпийских бассейнов), которые ежедневно поступают на очистные сооружения «Водоканала», линия производит порядка 70 т биотоплива в гранулах. Вот еще одно сравнение: 700 кг гранулята — это канализационные отходы из 60 многоквартирных домов, где живут примерно 15 тыс. человек.

-

Как из потоков канализации делают экологичный продукт? Иловый осадок, поступающий со всего города на биологические очистные сооружения, сначала обезвоживается, а затем высушивается в специальных барабанах. «Сушка идет при 500 градусах, убивается вся опасная микрофлора. Все патогенные паразиты, которые только известны, умирают», — отметил Егоров. В итоге осадок приобретает форму гранулята влажностью 10%. Далее гранулы от 3 до 8 мм поступают на промежуточное хранение в силосный бункер.

-

Проектная мощность линии позволяет получать до 100 т гранулята ежедневно. Пока такие объемы не требуются, сейчас в день производят от 50 до 70 тонн. Ежедневно готовым продуктом заполняют 5–7 «КАМАЗов». «Сейчас вывозят под ноль, ничего не остается», — подчеркнули на заводе. Кроме того, если в самом конце линии «выходят какие-то пары», то происходит дожигание и возврат в систему.

-

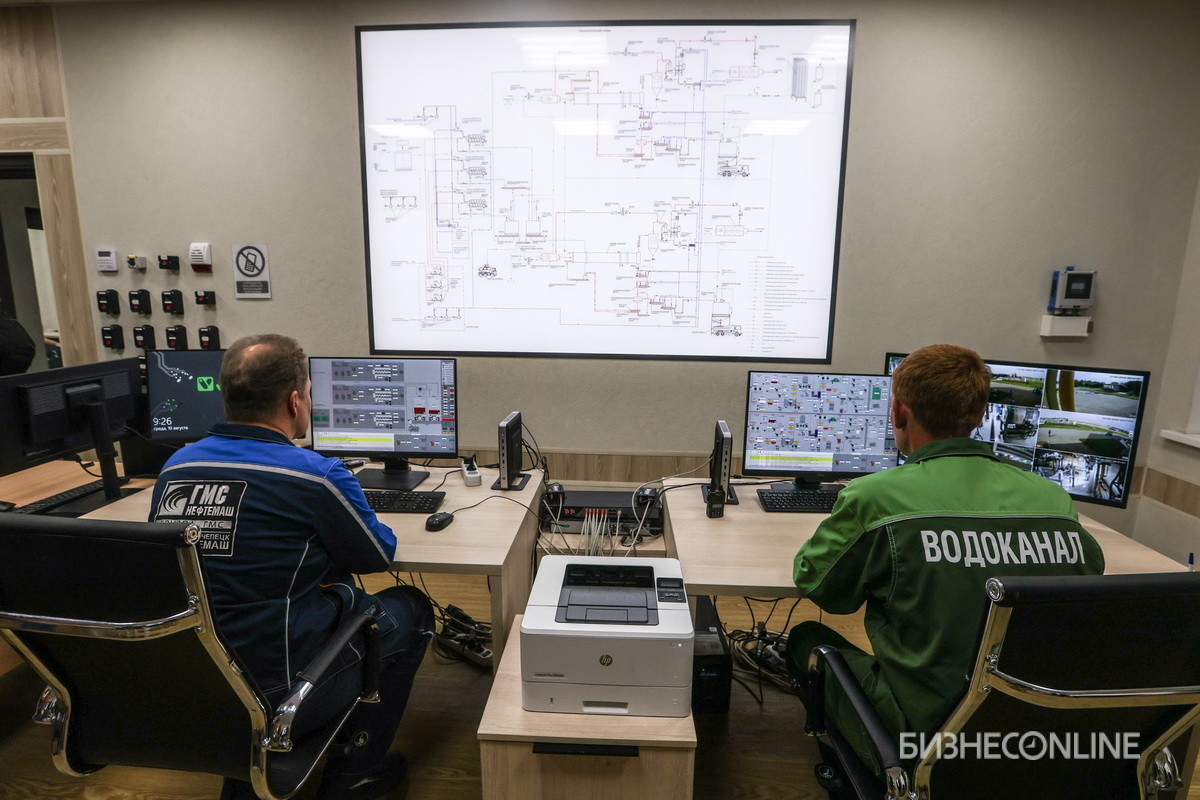

За всеми процессами следят диспетчеры из пункта управления. Чьи здесь используются технологии, Егоров также не стал говорить. При этом отметил, что проект разработан российской компанией: компонентная база (инженерные и электронные системы) на 70% отечественная.

-

«Я в России таких заводов не видел, даже похожих, — отметил Егоров и пояснил: — В чем уникальность? Нет выхлопа продукта в атмосферу, газа. Нет прямого контакта с продуктом газа, нет сжигания. Здесь происходит термомеханическая обработка осадка».

-

По словам Егорова, остальные подобные заводы в России работают по принципу сжигания. Но, во-первых, это гораздо дороже (только фильтры нужно менять раз в квартал). Во-вторых, получаемую в итоге «пыль» нигде не используешь. И, в-третьих, есть особые условия захоронения. «Мы построили цех и ушли от проблем с иловыми полями. Мы сделали экологически чистый завод, то есть без выбросов в атмосферу. Эти цели мы изначально преследовали», — подытожил он.

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 35

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.