Этиленовый комплекс «ЭП-600», строительство которого было намечено еще в 2017 году на полях ПМЭФ, почти готов к работе. Первую нафту печи пиролиза уже приняли. Пока на комплексе выполняются горячие пусконаладочные работы, установка будет загружена на 60% от мощности. «Нижнекамскнефтехим» планирует вывести олефиновый комплекс на полную мощность во втором полугодии 2025-го, после чего он станет производить по 600 тыс. т этилена в год. О том, через что пришлось пройти СИБУРу на пути строительства комплекса, особенно после отстранения «Гемонта» и ухода лицензиара оборудования Linde, — в репортаже «БИЗНЕС Online».

СИБУР показал вживую этиленовый комплекс «ЭП-600»

СИБУР показал вживую этиленовый комплекс «ЭП-600»

ЭП-600 на финальном этапе стройки — что получилось?

СИБУР показал вживую этиленовый комплекс «ЭП-600» — на днях здесь торжественно приняли первое сырье в печи пиролиза — нафту. В тот момент на предприятии происходила настройка технологического режима горячей секции с дальнейшим выводом продукта на факел.

Специалист по рации передал информацию: «Внимание всем аппаратчикам печей пиролиза! Начинаем прием сырья на печь №1. Усилить контроль!»

Что произошло дальше? По трубам пошло первое сырье, его приняли конвекционные модули печей пиролиза, которые были привезены по водному пути из Турции и Румынии специально для проекта олефинового комплекса в 2020 году. Это главное оборудование на ЭП-600. Каждая печь состоит из двух частей, одна из них для выхода основных продуктов — этилена и пропилена.

Олефиновый комплекс мощностью 600 тыс. т этилена в год — один из главных стратегических проектов «Нижнекамскнефтехима». Новое производство позволит перерабатывать прямогонный бензин объемом 1,8 млн т в год для получения этилена, пропилена, бензола и бутадиена.

Из них делают большинство предметов, которые нас окружают ежедневно: начиная от упаковки для хранения продуктов питания, укрытий для теплиц, оконных профилей и заканчивая медицинскими шприцами и трубами для коммунального хозяйства. Строительство комплекса включено в долгосрочную Стратегию развития химического и нефтехимического комплекса России до 2030 года.

До момента запуска новых производств этилбензола, стирола и полистирола основными потребителями продукции ЭП-600 будут являться модернизируемые производства полиэтилена высокой плотности на «Казаньоргсинтезе» (запуск — 2024 год) и производство гексена, реализуемого компанией на «Нижнекамскнефтехиме» (2025).

До приемки первого сырья на ЭП-600 были выполнены подготовка оборудования, опрессовка, проверка на утечку, инертизация. Кислорода в системе быть не должно, для этого его инертезируют на протяжении нескольких дней с отбором необходимых анализов.

Это первый нефтегазохимический проект подобного масштаба в Татарстане со времен Советского Союза. ЭП-600 удвоит мощности производства этилена в Нижнекамске. РТ — это регион, где добывается значительное количество нефти. Фактически мы добавляем следующие переделы нашим партнерам, которые занимаются нефтедобычей и нефтепереработкой (речь о ТАИФ-НК и «Татнефти» — прим. ред.). Удваивая объем своего сырья, мы даем им возможность перерабатывать порядка 2 миллионов тонн нефтепродуктов практически на месте добычи, создавая продукты с высокой добавленной стоимостью.

Стоит сказать, что подобный проект все же был запущен в 2019 году на «ЗапСибНефтехиме», но есть отличие в перерабатываемом сырье. На НКНХ используется более тяжелое — прямогонный бензин (нафта).

Специалист по рации передал информацию: «Внимание всем аппаратчикам печей пиролиза! Начинаем прием сырья на печь №1. Усилить контроль!»

Специалист по рации передал информацию: «Внимание всем аппаратчикам печей пиролиза! Начинаем прием сырья на печь №1. Усилить контроль!»

«Нижнекамскнефтехим» приступил к технологическим операциям по предпусковым и пусковым работам в марте этого года. Начало производства было запланировано на ноябрь, но его сдвинули на декабрь. Уже в этом месяце ЭП-600 получит первую тонну этилена.

При выполнении горячих пусконаладочных работ установка будет загружена на 60% от мощности. Во втором полугодии 2025-го комплекс планируют вывести на полную мощность. Благодаря ЭП-600 мощности по выпуску этилена возрастут в 2 раза. Также и по другим продуктам: пропилен, бензол и бутадиен.

Уже в этом месяце ЭП-600 получит первую тонну этилена

Уже в этом месяце ЭП-600 получит первую тонну этилена

Опоздали на два года

Экс-гендиректор НКНХ Айрат Сафин говорил в 2021 году, что строительно-монтажные работы на ЭП-600 будут закончены в декабре 2022-го, а в июне 2023-го планируют получить первую продукцию. Получается, что опоздали в целом на полтора года. Но тогда и турецкий «Гемонт» был генподрядчиком, и немецкая компания Linde не ушла из России…

Напомним, что меморандум о стратегическом сотрудничестве между группой «ТАИФ» и немецкой компанией Linde AG по реализации проекта по строительству олефинового комплекса был подписан в июне 2017 года на Петербургском международном экономическом форуме. Тогда же между ПАО «Нижнекамскнефтехим» и подразделением Linde Engineering было заключено базовое соглашение о проектировании, поставке оборудования и оказании услуг по пуску в эксплуатацию первого этапа будущего завода.

Строительство начиналось при ТАИФе с его любимым подрядчиком — компанией «Гемонт». Вскоре после сделки между ТАИФом и СИБУРом последнему стало понятно, что на стройплощадке имеются проблемы. Был проведен детальный аудит. В итоге новому заказчику пришлось отстранить «Гемонт» от работ, и тот пошел под банкротство. В вину «Гемонту» ставили проблемы с налогами, накопившиеся долги перед субподрядчиками, косяки на стройплощадке.

Строительство начиналось при ТАИФе с его любимым подрядчиком — компанией «Гемонт»

Строительство начиналось при ТАИФе с его любимым подрядчиком — компанией «Гемонт»

Летом 2022 года скандал вышел на международный уровень. На НКНХ продолжались турецкие «марши», в дело пришлось вмешиваться генконсульству Турции в Казани. В итоге СИБУР за свой счет отправил рабочих на их родину под гарантии акционеров фирмы. Компания до сих пор выбивает свои миллиарды в арбитражном суде. Параллельно строился этиленовый комплекс уже силами собственных подрядчиков, с кем СИБУР заключал договоры напрямую. Всего на строительстве ЭП-600 были задействованы 6,5 тыс. человек, значительную долю которых составили мигранты.

Добавим, что СИБУР имеет в Татарстане существенные налоговые преференции. Так, осенью 2023 года на заседании Госсовета РТ был принят законопроект, который освободил от налога на имущество организации, реализующие на территории республики инвестиционные проекты и осуществляющие производство этилена методом пиролиза, а это как раз об этиленовом комплексе ЭП-600. Стоимость строительства ЭП-600 оценивали в 234 млрд рублей. Как сообщалось тогда, налоговая льгота за 7 лет может составить 24,6 млрд рублей.

Особо ценными оказались специалисты «ЗапСибНефтехима» — у них есть опыт пуска производства пиролиза

Особо ценными оказались специалисты «ЗапСибНефтехима» — у них есть опыт пуска производства пиролиза

Научились жить в новой реальности

Если проекты СИБУРа в Западной Сибири, Приволжском округе в предыдущие годы реализовывались при поддержке лицензиаров и вендоров, то в Нижнекамске холдинг впервые проходил этот этап самостоятельно. Это связано с антироссийскими санкциями, из-за которых, в частности, компания Linde и вышла из российских проектов.

«Но мы уже научились жить в такой реальности. Во многом другие отрасли помогли — производители АСУТП, например, и производители компрессорного оборудования и не только. В целом российские машиностроители подключились», — передает пресс-служба СИБУРа комментарий гендиректора предприятия Михаила Карисалова.

Руководитель пусконаладочных работ ЭП-600 «Нижнекамскнефтехима» Константин Алгазин рассказал, что в пик пусконаладочных работ задействованы порядка 750 специалистов

Руководитель пусконаладочных работ ЭП-600 «Нижнекамскнефтехима» Константин Алгазин рассказал, что в пик пусконаладочных работ задействованы порядка 750 специалистов

В процесс включились все службы и заводы СИБУРа (сотрудники НКНХ, «Казаньоргсинтеза», «Томскнефтехима», «ЗапСибНефтехима» и даже Амурского газохимического комплекса). Особо ценными оказались специалисты «ЗапСибНефтехима» — у них есть опыт пуска производства пиролиза.

Руководитель пусконаладочных работ ЭП-600 «Нижнекамскнефтехима» Константин Алгазин рассказал, что в пик пусконаладочных работ задействованы порядка 750 специалистов. Им пришлось запускать процесс без участия лицензиаров — Linde. В итоге сегодня экспертизы компании достаточно для того, чтобы проходить пусковые операции самостоятельно.

В дальнейшем те профильные специалисты, чьи компетенции были использованы в Нижнекамске, будут привлечены к реализации остальных проектов СИБУРа.

Ленар Нагимуллин: «В части предотвращения попадания углеводородов в атмосферу применены двойные торцевые уплотнения. С технической точки зрения это самые передовые решения. Комплекс таких мероприятий позволяет нам быть уверенными, что наш комплекс будет экологичным, безопасным, современным»

Ленар Нагимуллин: «В части предотвращения попадания углеводородов в атмосферу применены двойные торцевые уплотнения. С технической точки зрения это самые передовые решения. Комплекс таких мероприятий позволяет нам быть уверенными, что наш комплекс будет экологичным, безопасным, современным»

5 млрд на экологию

Комплекс разработан с применением новейших доступных технологий по экологии и безопасности, рассказал директор ЭП-600 Ленар Нагимуллин. Более 70 тыс. сигнализаций и блокировок создано на производстве. Также построены локальные очистные сооружения, вода, которая в них очищается, повторно возвращается в процесс. Сумма затраты на реализацию этих мероприятий составили более 5 млрд рублей.

«Это так называемый замкнутый цикл. Таких технических решений на проекте более десятка. Это и факел бездымного горения, и на печах пиролиза смонтированы горелки с уменьшенным образованием СО2, NOx — таких загрязнений, которые обычно сбрасываются в атмосферу.

В части предотвращения попадания углеводородов в атмосферу применены двойные торцевые уплотнения. С технической точки зрения это самые передовые решения. Комплекс таких мероприятий позволяет нам быть уверенными, что наш комплекс будет экологичным, безопасным, современным», — объясняет Нагимуллин.

В работе комплекса занят 321 человек

В работе комплекса занят 321 человек

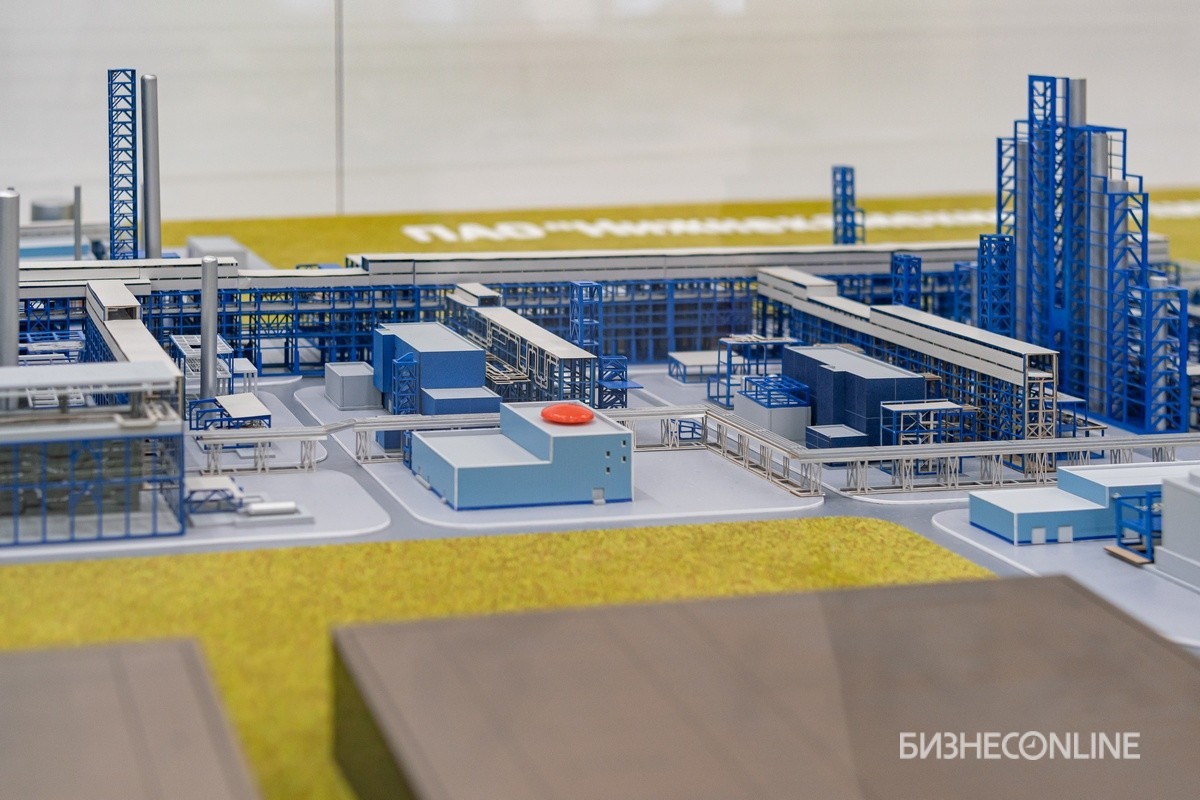

ЭП-600 как Ватикан

Что увидели журналисты на территории ЭП-600? Три производства и общезаводское хозяйство, которое обеспечивает его энергоресурсами. Территория ЭП-600 занимает 34 га — на них размещено более 2 тыс. единиц оборудования.

Для производства продукции необходимо, чтобы весь газ, который получен и переработан из сырья, прошел через 2 тыс. единицы оборудования. Директор ЭП-600 Нагимуллин сравнивает площадь ЭП-600 с размерами Ватикана.

«Ватикан — 36 гектара, а ЭП-600 — 34 гектара», — сказал он. Правда, согласно открытым данным, площадь этого государства чуть больше — 49 гектаров. В работе комплекса занят 321 человек. В центральной операторской на смене будут трудиться 75 человек единовременно.

В операторской происходит управление технологическим процессом. Понятно, что это просто коробка без окон, где расположены компьютеры, мониторы, столы. Компенсирует проникновение солнечного света специальная система, которая регулирует освещение, чтобы работникам было комфортно ночью, а их биологические часы работали нормально и не клонило в сон. Днем свет, наоборот, немного приглушен.

В комплексе есть комната психологической разгрузки, там поставят специальные массажные кресла, капсулы сна, где можно «немножко расслабиться» и дальше пойти работать. На втором этаже размещен компьютерный тренажерный комплекс для новых сотрудников.

«Процесс укомплектования штата был продолжительным, потому что мы применили здесь современные технологии, большую степень автоматизации и, соответственно, повышенные требования к обслуживающему персоналу.

В операторской происходит управление технологическим процессом

В операторской происходит управление технологическим процессом

Мы не просто дали инструкцию прочитать, а провели стажировку. Они ездили на такие же предприятия, где протекают аналогичные процессы. Это и площадка «ЗапСибНефтехим», и «Казаньоргсинтез», и по всей России. Они проходят там стажировку, приезжают сюда, изучают инструкции. Потом уже проходят компьютерно-тренажерный комплекс, и только после этого имеют полное право», — рассказал Нагимуллин.

Куда пристроить весь этилен?

Одна из задач, которую предстояло решить СИБУРу, — придумать, куда направить весь объем этилена, который будет производить новый комплекс. В какой-то момент холдинг осознал, что этиленник строится быстрее, чем проектируются производства деривативов. Сейчас эта проблема решена. Так, 22%, или 141 тыс. т, этилена НКНХ будет направлять на «Казаньоргсинтез». Это позволит КОСу на 20% нарастить выпуск полиэтилена. Благо что между двумя заводами будет построен новый этиленопровод, в который вложат 35–40 млрд рублей.

Что из этилена будут делать на самом НКНХ? Во-первых, вовсю строится производство гексена — полупродукта, который нужен для изготовления базовых полимеров. В этот импортозамещающий проект (раньше вещество закупали в Великобритании и Германии) СИБУР вложил 23 млрд рублей. В 2024 году холдинг анонсировал еще два крупных «этиленовых» проекта. Это «стирольная цепочка» на 180 млрд рублей и производство премиального металлоценового полиэтилена «на десятки миллиардов». Другие продукты с ЭП-600 — пропилен и бензол — тоже «освоит» НКНХ, правда в какие именно продукты они уйдут, неизвестно.

Будет ли спрос на конечную продукцию? В СИБУРе верят, что да

Будет ли спрос на конечную продукцию? В СИБУРе верят, что да

Еще 100 тыс. т этилена планировалось «зарезервировать» под индустриальный парк «Этилен-600», который строит татарстанская ОЭЗ. Задумка была в том, что НКНХ сам станет резидентом этого парка, да еще и будет поставлять нефтехимическое сырье (не только с ЭП-600) внешним инвесторам, которые будут производить мало- и среднетоннажную химическую продукцию. Фактически бывшие активы ТАИФа впервые согласились открыть двери к своим сырьевым ресурсам для большого числа инвесторов. Соглашение в 2022 году подписали в присутствии раиса РТ Рустама Минниханова и гендиректора СИБУРа Карисалова, сумма инвестиций оценивалась в 1,3 трлн рублей.

Будет ли спрос на конечную продукцию? В СИБУРе верят, что да. В компании отмечают тренд на замену традиционных материалов из металла, стекла и бумаги на современные синтетические материалы.

«За последние годы мы вывели на рынок десятки новых марок и успешно импортозаместили большой ассортимент готовой продукции, которая ранее ввозилась в Россию, — комментирует Карисалов и добавляет: — Только за отдельный 2023 год потребление полимеров в России выросло без малого на 10 процентов».

А по сравнению с развитыми экономиками в РФ есть еще двукратный потенциал роста спроса, отмечают на предприятии.

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 38

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.