«Приобретение Leoni нам обошлось в 2 раза дешевле, чем компания могла стоить», — приоткрыл завесу тайны управляющий нижнекамской компанией «Преттль-НК» Олег Поляк. Свой бизнес он построил благодаря КАМАЗу, став его официальным поставщиком. Уже позже ему удалось стать партнером Рольфа Преттля — управляющего мировым холдингом Prettl — и единственным поставщиком для электробусов России. В его багаже опыт работы с Renault, Volkswagen, Bosch, Indesit и многими другими. О том, как гендиректор КАМАЗа Сергей Когогин познакомил Поляка с мировой компанией Prettl, для чего компания купила бизнес Leoni в Челнах и где нашли решение в проблеме кадрового дефицита, — в интервью «БИЗНЕС Online».

Олег Поляк: «Leoni, как и мы, поставляли свою продукцию на КАМАЗ, доли наши делились примерно поровну. Сейчас же благодаря этой покупке наша доля составляет 70 процентов»

Олег Поляк: «Leoni, как и мы, поставляли свою продукцию на КАМАЗ, доли наши делились примерно поровну. Сейчас же благодаря этой покупке наша доля составляет 70 процентов»

«Leoni не готовы были передавать бизнес сомнительным фирмам»

— Олег Борисович, несколько месяцев назад вам удалось выкупить немецко-французский завод Leoni, выпускающий кабельно-жгутовую продукцию. В каком состоянии он вам достался? Он сейчас работает на ваши заказы?

— Да, это правда. Все заказы нам удалось забрать себе. Leoni, как и мы, поставляли свою продукцию на КАМАЗ, доли наши делились примерно поровну. Сейчас же благодаря этой покупке наша доля составляет 70 процентов. Остальные 30 процентов — несколько небольших компаний-поставщиков, которые также работают с КАМАЗом.

— Как вам пришла идея купить Leoni?

— Во-первых, это наш основной конкурент. Мы за ними пристально наблюдали и знали о том, как обстоят дела на их производстве. Когда они решили уйти с российского рынка, как и многие другие компании, то задумались о том, что делать со своим бизнесом. Они не могли его просто бросить, нужно было найти покупателя. У них ведь была и социальная ответственность, ну и финансовая сторона вопроса, разумеется, важна. Они начали рассматривать предложения от потенциальных покупателей, была даже пара мелких компаний, которые, впрочем, понимали, что вряд ли потянут покупку. Кроме того, Leoni не готовы были передавать бизнес сомнительным фирмам, в которых не знали даже состава учредителей. Вероятно, допускали, что среди владельцев могут оказаться родственники каких-нибудь чиновников.

— А если даже это так, то что?

— Leoni — открытое акционерное общество в Европе, и у них есть свой комплаенс, они не имеют права работать с такими компаниями. По европейским понятиям, это считается коррупционной схемой. Если директор Leoni продал бы компанию такой фирме и европейские акционеры об этом узнали — могли бы возникнуть проблемы, вопросы о том, почему он так поступил. В итоге в поисках покупателей они первым делом вышли на наших немцев — Prettl Global. Они знают эту компанию. В 2008 году мы с ней объединились. Для меня было важно имя, которое знают в автопроме, а также доступ к технологиям, потому это слияние произошло.

— Интересно, какое было предложение у Leoni?

— Хорошее, но деталей я раскрыть не могу. Лишь скажу, что приобретение Leoni нам обошлось в 2 раза дешевле, чем компания могла стоить. Но мы покупали ее не как имущество, а как отдельный вид оборудования, сырья, материалов. У них ведь здание было не свое, а арендованное в КИП «Мастер». Leoni не продавался как бизнес, потому что бизнеса как такового у них не было. Тем более договоры с КАМАЗом они расторгли.

«У нас состав учредителей практически с 2000 года не меняется»

«У нас состав учредителей практически с 2000 года не меняется»

«Немцы долго запрягают»: процесс становления «Преттль-НК»

— Как вы стали официальным поставщиком КАМАЗа?

— В 1994 году все производство кабельной продукции для автомобилей осталось за рубежом — в Беларуси и на Украине. КАМАЗ тогда очень много машин выпускал, в 2 раза больше, чем сейчас. И провод был весь там, за границей. В те времена с КАМАЗом работал мой папа, они занимались сварочными работами, поставляли туда детали. Руководство автогиганта вышло к нему с предложением организовать кабельное производство.

— А у него был опыт работы с кабелем?

— Нет, среди нас кабельщиков не было. Я на КАМАЗе поработал 1,5 года после института, ушел в кооперативы, частный бизнес, немного занимался запчастями. Но, когда предложение поступило, мы с отцом сели вдвоем и подумали: почему бы не попробовать? Хотя тогда была инфляция 200 процентов годовых. Зарплату выдавали курами и колесами, производством никто не занимался, но мы решили рискнуть.

— Что было дальше?

— Поехали в Москву, заказали технико-экономическое обоснование в институте кабельной промышленности — ВНИИКП. Обратились к ним за расчетами, мы же не кабельщики, сами ничего не понимали. Они сделали нам технико-экономическое обоснование, на которое понадобилось 20 тысяч рублей. Мы заплатили им, и деньги у нас кончились. Пришлось обращаться за помощью, идти по знакомым, оформлять кредиты. Один банк дал нам 150 тысяч долларов в долг. Залог в то время не требовался, в 90-е в этом плане все было немного проще. Так, в 1994-м мы сделали этот проект, я его храню до сих пор. Он рассчитан на 60 тысяч километров провода в год. Мы купили болгарскую экструзионную линию, поставили ее на арендованных площадях и «жили» так вплоть до 2008-го. Менялись акционеры, компания росла. А в 2008 году приобрели площади, на которых работаем сейчас. Выкупили их у одной разорившейся компании, они были в залоге у банка. Стали благоустраивать.

— Расскажите о вашем партнере. Кто он?

— Один предприниматель из Нижнекамска.

— Как он влияет на компанию?

— У нас состав учредителей практически с 2000 года не меняется. Когда-то мы обратились к ним, они помогли деньгами, мы докупили часть оборудования, которого нам не хватало после ухода предыдущих учредителей из состава компании в конце 90-х. Нам нужны были деньги. Через общих знакомых я вышел на одного предпринимателя, и вот до сих пор с ним все дела ведем. Но акционеры дают нам свободу и самостоятельность, большое им спасибо, они очень важны.

— Это было первое вложение в компанию?

— Нет, мы уже работали тогда лет 7, наверное. Просто акционеры, с которыми мы сотрудничали на тот момент, решили, что не хотят дальше с нами работать, мы разделили бизнес, и каждый пошел своим путем. При разделе у нас не осталось необходимого количества денег и имущества, так что ситуация была непростой. Но появился новый партнер, и вот уже 20 лет мы с ним. А в 2008 году к нам присоединился Prettl.

— Как вам удалось уговорить Prettl стать партнерами?

— Я полтора года за ними ходил, чтобы они вошли в состав учредителей. Сначала возникла идея, что нам пойдет это на пользу. Потом пришлось убеждать партнера в целесообразности такого решения. Мне казалось, что нам нужно окно в Европу, имя, что в 2010 году придут новые игроки — Bosch, Volkswagen. И что фамилию Поляк никто в Европе не знает. Поэтому нам кто-то нужен. Добро я от своего партнера получил, мы начали искать. Написали в правительство республики, обратились на КАМАЗ с просьбами о помощи. Мы встречались с Leoni, их тогда еще не было в России. У нас были переговоры, мы с ним познакомились, но их компания оказалась слишком крупной для нас. Нам они сказали тогда, что с мелочью не работают. Честно говоря, сейчас, приобретая их активы, я им эту фразу припомнил.

— А что они делали тогда в Челнах?

— Тогда они как раз пытались начать свой бизнес у нас, это был 2007 год. В итоге у них все затянулось, и заработали они только спустя несколько лет. Ну а сейчас вот случилось то, что случилось, и Челны они в результате покидают.

— А что с Prettl, как случилось ваше партнерство?

— Минпромторг пытался нам помогать, искали варианты, но ничего не получалось. А потом с Prettl нас познакомил КАМАЗ. В тот период немцы купили завод на Украине и через технических менеджеров узнали камазовских руководителей. Тогда еще спокойно все было, никаких конфликтов. Собственно, руководители КАМАЗа и пригласили меня на встречу, объяснили, что приехали представители завода Prettl, предложили познакомить. После череды встреч с немцами и бесед с Сергеем Когогиным, а потом и личного знакомства с господином Рольфом Преттлем мы наконец сошли с мертвой точки. Беседы эти полтора года продолжались. Немцы долго запрягают.

В конце 2008 года подписали все соглашения и наступил кризис. Если бы мы опоздали еще на месяц, у нас бы не было СП, Преттль бы в 2009-м уже не пошел. А когда все документы подписаны — отступать поздно, Prettl уже вошел в состав. Буквально через месяц после подписания начался глобальный кризис. Тем не менее мы это пережили и с тех пор работаем с господином Преттлем.

«Техника Beko, Indesit, которую вы видите в магазинах, вся продается с нашими кабелями. Плюс на все российские автозаводы»

«Техника Beko, Indesit, которую вы видите в магазинах, вся продается с нашими кабелями. Плюс на все российские автозаводы»

О технологии и именитых клиентах: Bosch, Indesit, Beko, Volkswagen

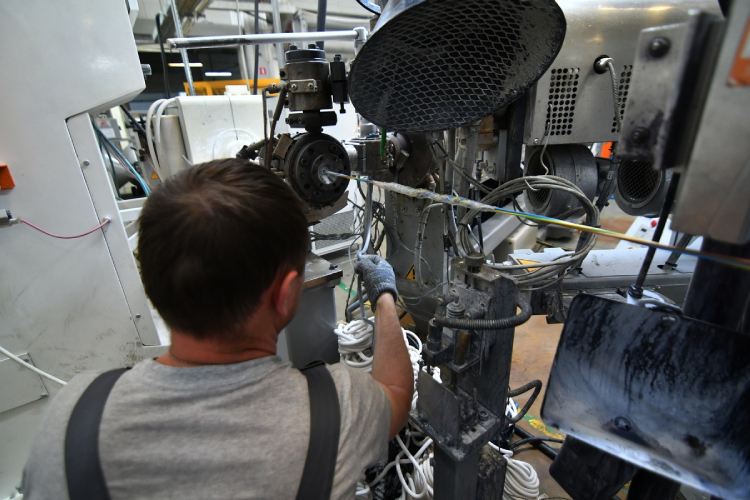

— Расскажите о том, как вы изготавливаете кабели. Кто ваши клиенты?

— Сырье, с которым мы работаем, — крошка и медь. Медь — это проволока около 2 миллиметров в диаметре, ее нам поставляет УГМК, Уральская горно-металлургическая компания, российская медь. Сейчас мы потребляем порядка 3 тысячи тонн меди в год — около 300 тонн в месяц. Это порядка пяти железнодорожных вагонов. Полимерную крошку для изоляции поставляют российские химзаводы, импорт — около 2 тысяч тонн в год. Дальше уже мы делаем полный цикл переработки и готовую продукцию продаем на Indesit. Техника Beko, Indesit, которую вы видите в магазинах, вся продается с нашими кабелями. Плюс на все российские автозаводы.

— Сложная ли технология?

— Да. Мы работаем на немецких и итальянских станках. Процесс выглядит следующим образом: берется 2-миллиметровая проволока, которая специальным инструментом растягивается. 2 миллиметра на входе превращается в 0,15 миллиметра на выходе. Потом она проходит контрольную волоку, которая обеспечивает необходимый размер на выходе. Это выходной параметр, он четко контролируется по качеству. Далее проволока проходит систему обжига, это необходимо потому, что после предыдущих процедур она становится очень жесткой. Медь важно размягчать для дальнейших манипуляций. При помощи короткого замыкания медь раскаляется до 200 градусов, потом подается пар, чтобы исключить доступ воздуха. Нагретая медь чернеет, окисляясь. Парогенератор на большой скорости (около 40 метров в секунду) вытесняет кислород. На этой скорости 8 параллельно уложенных тонких проволок проходят через всю машину и идут на приемник. Таким образом получается тоненькая проволока, которая идет в дальнейшую технологию — волочение.

Самое тонкое сечение, которое мы делаем, — это 0,22 квадратных миллиметра, их заказывает Bosch. С ними мы работаем по бытовой технике, имеем сертификат, завод из Энгельса покупает наш кабель. Для автопрома тоже берут нашу продукцию. Сейчас они приостановили работу, но одобрение Bosch за нами сохранилось, хоть пока что мы им ничего не отгружаем.

Наша итальянская машина скручивает крупные сечения. Если маленькая машина делает скрутки из проволоки толщиной 4–6 квадратных миллиметров, то итальянское оборудование позволяет крутить более толстый кабель. Это основа для сетевых кабелей, тех, что используются в ваших холодильниках, например. Сверху накладывается изоляция, с другого края присоединяется вилка. А внутри он выглядит как скрученный разноцветный кабель с нулевой фазой и заземлением.

Наши потребители — Indesit, Beko, то есть наши провода покупают международные компании. Мы сертифицированы по европейским стандартам. В России сетевой кабель по стандартам Европы никто, кроме нас, не производит. Его берут либо у нас, либо импортируют из Турции. Мы также единственная компания в стране, которая имеет сертификат для производства кабеля в бытовую технику.

«На создание продукции нужного качества влияет буквально все — и качество изготовления инструмента, и настройки оборудования, и качество самого пластиката»

«На создание продукции нужного качества влияет буквально все — и качество изготовления инструмента, и настройки оборудования, и качество самого пластиката»

— Как вам удалось этого достичь?

— Два-три года работы с международной командой, вот и все. Аналогичные компании в России есть, только у них нет сертификатов.

— Что мешает им такие сертификаты получить?

— Это дорого и сложно. Дело в том, что по испытанию подобной продукции очень высокие требования. Например, в части автомобилестроения у Volkswagen самые жесткие требования в мире.

— В чем они заключаются?

— Если говорить об испытании первых образцов, то, прежде чем изготовить изделие, 150 образцов нужно просто испортить на этом испытании, выкинуть. А потом уже сделать хорошее. Даже у Renault, например, 50 изделий. В России вообще таких требований нет.

— А что значит «испортить»?

— Применить разрушающий метод контроля. То есть изготовили вы изделие, разорвали, разрезали, посмотрели прочностные характеристики и выбросили. Делаете изделие снова, запускаете его, 150 штук выкидываете, а потом делаете хорошее и отгружаете. А это же все и на стоимости сказывается.

— Это быстрый процесс?

— Ломать, не строить, так что да, достаточно быстрый. Но дорогостоящий. Требования на автомобильном рынке высокие. Например, по бытовой технике нужно каждый месяц оплачивать приезд сертификационных органов из Европы в Россию. Они приезжают и каждые полгода проверяют функционирование процессов. Это условие нужно соблюдать для поддержания сертификата. Один раз не прошел аудит — тебе сертификат приостановили, потому что бытовая техника требует безопасности.

Чтобы пройти сертификацию, например, по автомобильному европейскому стандарту, наша команда практически три года работала. Причем не только наша, у нас работала даже не кроссфункциональная, не кроссфирменная, а транснациональная команда. Чтобы довести нашу технологию до соответствия, сотрудничали с австрийскими производителями оборудования, немецкими — инструмента, румынскими — пластикатов. Наш потребитель участвовал во всех заседаниях, то есть была создана международная команда. На создание продукции нужного качества влияет буквально все — и качество изготовления инструмента, и настройки оборудования, и качество самого пластиката. Все влияет на успешность прохождения испытания. Провод должен лежать 3 тысячи часов в агрессивной среде и не разрушаться. Чтобы добиться таких результатов, пришлось многократно повторять эти испытания, платить деньги в Европе. Результатом работы стало то, что мы прошли сертификацию в лаборатории, которая одобрена Volkswagen. Таких лабораторий всего две в мире. Одна из них — Labko, услугами которой мы пользовались.

— Другие компании не заинтересованы выйти на международный уровень?

— Я думаю, что у каждой кабельной компании есть своя ниша. Даже в Советском Союзе было огромное количество кабельных заводов, но они не конкурировали друг с другом, потому что каждое кабельное изделие требует определенного вида оборудования и определенных технологий. По сути, в нашей сфере нет такой жесткой конкуренции. У нас в России достойный конкурент только Самарская кабельная компания. Но они зашли на одного клиента и не стремились получить какую-то международную аккредитацию.

«Группа компаний Prettl — скрытый лидер, она делает продукцию для Bosch на субподряде»

«Группа компаний Prettl — скрытый лидер, она делает продукцию для Bosch на субподряде»

«У Bosch вроде со стола крошки упали, он и не заметил. А Prettl объелся, потому что он маленький»

— «Преттль-НК» — это семейный бизнес?

— Да. Сейчас папа не работает, но у меня жена и дети в бизнесе. Супруга играла определенную роль в поддержке, потому что она как раз работает с КАМАЗом. Курирует всех ключевых клиентов. За мной стратегия, за ней тактика. Старший сын Михаил сейчас подключился и курирует закупки — одну из важнейших сфер в бизнесе.

— А сколько у вас клиентов?

— По кабелям много. В десятках, но не в сотнях, наверное. Может, 30–40. А по жгутам поменьше — в основном КАМАЗ и его «дочки». Немножко группа «ГАЗ». В сегменте легковых автомобилей мы с нашими жгутами не представлены, это не наш круг интересов. Мы работаем только в коммерческом транспорте. В группе компаний Prettl по всему миру легковой сегмент не входит в круг интересов.

— Почему?

— Там играют крупные игроки с большими деньгами. Это сразу много инвестиций, большие риски, ниже маржинальность. И с ними толкаться бесполезно. Воевать с боссом на рынке — это неравные силы. У них в каждой стране научно-исследовательский институт. Siemens 5 процентов оборота тратит на НИОКР. Какой оборот у Siemens по миру? 5 процентов — огромные деньги, и банки за ними в очередь стоят. Они кредиты не берут, но банки стоят и просят: возьмите, пожалуйста, у нас кредит! Это финансовые ресурсы, у нас их нет. Поэтому у нас разные весовые категории, и мы там не играем.

Мы можем играть там, где нам разрешают. Исключение, когда они нам на субподряде что-то отдают. Bosch, например, отдает компании Prettl по всему миру делать свои небольшие изделия. У Bosch вроде со стола крошки упали, он и не заметил. А Prettl объелся, потому что он маленький. Группа компаний Prettl — скрытый лидер, она делает продукцию для Bosch на субподряде. Bosch сами делают для автомобилей систему электроники, они могут прийти в Prettl и сказать: сделай нам вот такой жгутик. Но напрямую ты поставлять Volkswagen не будешь. Мы поставляем в систему, в комплекте. То есть, например, холодильник же вам без шнура не привозят, но вы знаете Bosch, а Prettl не знаете, хотя именно Prettl делает сетевые шнуры.

— А кто делает жгуты, например, на KIA или Hyundai?

— Международная компания Yura, но сейчас она уходит с российского рынка. Они тоже были потенциально готовы наш провод покупать. Но только провод, не жгуты. Их они делали сами, у них в России было очень большое производство. Это очень крупная компания, но ее никто не знает. И по всему миру для этих моделей делают жгуты именно они.

— А для Volkswagen вы делаете провода или жгуты?

— Мы делаем только провода. Поставляем производителю жгутов, например компании Yazaki в России, Aptiv. Это крупные, глобальные игроки. Те же Leoni, например. У Leoni 6 миллиардов евро глобальный оборот. У Prettl по всему миру 900 миллионов – 1 миллиард максимум. Prettl в 6–7 раз меньше Leoni. В России оборот Prettl — 2,1 миллиарда рублей. У Yazaki же еще больше в 5 раз, чем у Leoni. Это крупные игроки, они в легковом сегменте, поэтому мы там не присутствуем. Только если они нам дадут на субподряд что-то делать — вот с Aptiv такая работа ведется. Они делают блоки, а жгуты сами делать не хотят, отдают нам, тем, кто поменьше и попроще. Самим же лезть на Volkswagen нереально. Ни денег не хватит, ни сил, ни с конкурентами не сможешь бороться.

А кабель — это второй уровень поставок. Leoni, например, кабель не производят, его они покупают у нас. Так же и с остальными игроками. Поэтому, как Tier-2-поставщик, мы можем присутствовать тогда, когда нам это разрешают крупные компании. В противном случае сил у нас просто не хватает. Вместе с Prettl мы нигде не присутствуем как Tier-1.

— Вы говорили, что производите новый провод для Renault. Расскажете подробности?

— В России никто не делает такой провод. Если его потрогать, на ощупь он такой бархатистый, шершавый. Это полипропилен, а не ПВХ, который скользкий. Такой кабель мы начали делать по запросу Renault. Он сейчас широко в автопроме применяется, у него повышена температуростойкость, износостойкость в сравнении с ПВХ. И он держит рабочую температуру 125 градусов. А обычный провод держит 105. Поэтому в моторных отсеках применяют только такой.

«Мы хотим в течение 2–3 лет по кабельной продукции занять 40 процентов рынка. Сейчас мы держим 20 процентов»

«Мы хотим в течение 2–3 лет по кабельной продукции занять 40 процентов рынка. Сейчас мы держим 20 процентов»

— То есть сейчас вы будете поставлять продукцию на Renault?

— Да. Мы к этому тоже очень долго шли, получали международные сертификаты. Пока поставляли только опытные образцы. Серия не пошла, потому что СВО помешала. Сырье, конечно, импортное все, не наше. Но пока у нас поставки сырья идут, проблем нет.

— Через третьи страны?

— Покупаем напрямую пока, везем это все из Румынии, просто логистика немного удлинилась. Сейчас мы не можем через Польшу везти.

— Сильно подорожало?

— Да, в 5 раз.

— Но все равно это для вас выгодно?

— Невыгодно вам. Вы машину купите, вам она будет стоить дороже.

— Какие цены на провода?

— Стандартный провод, который применяется в легковом сегменте 0,75-го сечения, стоит 7–8 рублей за метр. На один автомобиль нужно 1–1,2 километра. Но вообще, мы сейчас производим практически 250–300 тысяч километров, Землю можно 8 раз обмотать. Каждый месяц мы вокруг Земли оббегаем по экватору. Мы хотим в течение 2–3 лет по кабельной продукции занять 40 процентов рынка. Сейчас мы держим 20 процентов. Нам нужно увеличить выпуск кабеля в 2 раза, тогда Землю будем 20 раз за год обматывать.

— Что для этого нужно?

— Чтобы заработал автопром. Сейчас производство легковых автомобилей стоит, правительство пытается его поддержать. Когда автопром оживет — и мы получим клиента, причем продукция у нас есть и она отличного качества. С материалами по кабелю дела обстоят более-менее. Правда, необходимо будет еще инвестировать в производство. Я говорил, что мы планировали еще одну линию купить, сейчас нам ее не отдают, она в Австрии собранная стоит. Нам ее не грузят, ищем способы решить этот вопрос. Плюс еще один станок нужно будет купить для волочения. Все, что нам сейчас нужно, — немного инвестиций и работающую экономику. Больше ничего.

— Когда все стабилизируется?

— Так как я занимаюсь бизнесом, думаю, что все будет хорошо. Мы же работаем, инвестируем, развиваемся. Несмотря на то что у нас сейчас загрузка по кабелю в одну смену вместо 24/7 без выходных, как было в том году. В 2,5–3 раза объемы просели. Особенно май самый плохой был. В июне началось восстановление потихоньку. По проводам мы уже загрузились полностью, работаем в три смены.

— Не пострадали ли зарплаты на «Преттль-НК»?

— Мы все равно рыночную зарплату поддерживаем, но коллективу непросто. Но мы стараемся сотрудников поддерживать, хотя, конечно, кто-то увольняется, ищет для себя более подходящие варианты. Все равно мы какие-то меры поддержки людям оказываем. Текучка есть, но катастрофы нет, процесс управляемый.

«Вместе с Leoni сейчас около 500 человек на всех площадках. К новому году будет прирост численности»

«Вместе с Leoni сейчас около 500 человек на всех площадках. К новому году будет прирост численности»

«При дефиците рабочих сил мы стали думать, как нам выживать в такой ситуации — поменяли концепцию бизнеса»

— Сколько у вас теперь сотрудников?

— Вместе с Leoni сейчас около 500 человек на всех площадках. К новому году будет прирост численности. Если КАМАЗ сейчас запустится, у нас людей на программу КАМАЗа не хватит. Мы же не всех с Leoni взяли. Там работали 600 человек, где-то 250–300 были арендованными сотрудниками, теми, кто ездил вахтой из других регионов. И где-то порядка 300 человек было своих. 70–80 — сотрудники ИТР, остальные — рабочие. А мы взяли в итоге 200–220. Человек 100 уже уволились, нашли другую работу. Кто захотел — остался у нас. Этим составом программу КАМАЗа мы не закроем. Будем нанимать еще персонал либо вернемся к практике Leoni — станем возить сотрудников из других регионов. Подумаем еще раз, когда будем открывать наш проект в городе. Может быть, мы сможем кого-то завлечь, когда будет в городе сборочное производство. Почему бы в Челнах не попробовать?

— Вы говорите о проекте «Работа у дома»? Расскажите о нем подробнее.

— Два года назад мы собрались с командой и начали думать, как нам выживать в конкурентной среде при дефиците персонала. Решили, что нам сложно соперничать с ТАИФом, ТАНЕКО, Haier, они крупные работодатели. Для этого надо зарплату выше рынка держать, а нефтяников в подобном сложно обыграть. Потому мы стали искать варианты. Эта проблема была у всех — и у КАМАЗа, и у мелких компаний, и у Haier. И мы поменяли концепцию нашего бизнеса. Подумали, что надо изменить портрет нашего потенциального работника. У нас всегда были женщины, которые более-менее вырастили детей, либо детей у них пока еще просто нет. Они могут ездить на промзону, удаленно из дома работать, им не надо никого встречать или в школу провожать. Но все эти люди могут ездить и на ТАИФ, и на ТАНЕКО, и в нефтяные компании, и даже в Елабугу. И мы подумали, что, наверное, это не наш потенциальный работник.

Когда задумались об этом, решили сделать ставку на молодых мам, которые в принципе готовы работать за любую зарплату. Они не поедут на ТАИФ, Haier, потому что это далеко. Такая поездка занимает два часа в обе стороны. Когда мы этой проблемой занялись, оказалось, что в Нижнекамске самые плохие показатели в республике по трудоустроенности женщин с малолетними детьми. У них мужья работают в крупных компаниях, зарабатывают неплохо, и женщины часто сидят дома. В Нижнекамске им работу найти не так просто, чаще всего предлагают должности продавца в магазине, а в эту сферу хотят идти не все. В Челнах еще малый и средний бизнес чуть лучше развит, а у нас с этим катастрофа. И оказалось, что большой пул женщин мечтали бы какую-то альтернативную работу получить в городе. Мы провели блиц-опрос, за час поступило около 300 звонков и сообщений. И практически 200 из них были точечными, выделили два района города Нижнекамска, где бы жители хотели иметь работу под боком.

Нами уже была принята эта концепция, мы ее назвали «Работа у дома». Задача была, чтобы каждая мама могла ходить на работу в радиусе 500 метров. Вышла из дома — сразу оказалась на работе. Тут же у нее под боком садик и школа. Чтобы она могла ребенка проводить и сразу попасть на работу.

Мы думали, конечно, что за год сможем открыть в городе три производственные площадки, но немного переоценили свои возможности, у нас так не получилось. Хотя сама концепция сработала.

— А как в других регионах?

— Мы посмотрели другие, более бедные российские регионы, например Пензенскую область. Нас там поддержал губернатор, нас запустили в ТОСЭР. И мы открыли там производственную площадку. Сейчас там трудятся порядка 70–100 человек, у нас есть определенные льготы. В Пензенской области сборка будет направлена уже не на КАМАЗ, а на другие регионы — московский, возможно, Калуга и так далее.

— Для кого?

— Там различные есть автомобильные заводы, и мы рассчитывали уже как Tier-2 на субподряде у крупных производителей жгутов работать. Собственно, от них был такой посыл. Но, как вы знаете, сейчас все заводы Renault передаются либо КАМАЗу, либо московскому правительству. Потому, возможно, этот проект Пензы получит новое развитие. Пока что мы там работаем, люди загружены полностью, простоев нет. Город, где мы обосновались, — это Сердобск. Там с промышленностью было глухо, один завод, который раньше КАМАЗу принадлежал, закрыли. Людям там негде работать абсолютно. Есть только ферма, где грибы выращивают, больше работы нет. Между тем только молодежи в этом городе 500 человек в техникуме учатся. После окончания ребятам некуда податься, вариант только уезжать. Это такой дотационный регион, и мы этим пользуемся. У нас сейчас несколько площадок в Нижнекамске плюс сборка в Сердобске, и вы уже слышали, что есть еще площадка по Челнам. Но она разрушает нашу концепцию. Там не работа у дома. И мы сейчас обсуждаем с нашей командой, что мы будем с этим делать.

— А у Leoni по оборудованию, помещениям бизнес масштабнее?

— Нет, у нас сейчас общая площадь около 20 тысяч квадратных метров суммарно везде. Половина там, половина здесь. Это цифры с учетом «Работы у дома». Сопоставимо с Leoni. Но станков на жгуты них больше, кабель они не делают, его они у нас покупают.

«Сначала были жгуты на КАМАЗ, потом кабель, затем, с 2007 года, мы начали делать жгуты для других покупателей, на железную дорогу, а после ж/д пошли электробусы»

«Сначала были жгуты на КАМАЗ, потом кабель, затем, с 2007 года, мы начали делать жгуты для других покупателей, на железную дорогу, а после ж/д пошли электробусы»

Как «Преттль-НК» стал поставщиком для всех электробусов

— Вы работаете со всеми производителями электробусов?

— Мы на КАМАЗ зашли, так что теперь у нас репутация.

— А как все начиналось?

— Сначала мы пришли на РЖД, была в Новочеркасске такая фирма «Альтстом», французы. И они искали компанию, чтобы локализовать жгуты для двух проектов — российского и казахстанского. Мы полтора года с ними вели диалог, валидацию, номинацию. И через полтора года они разрешили нам поставлять продукцию на подвижной состав железной дороги — на электровозы. Было два проекта — КЗ-8 в Казахстане и П-20 — российский проект «Альтстом». Сейчас они, правда, свернулись. Но мы несколько лет поставляли для них такие жгуты. Там очень высокие требования, у жгутов срок эксплуатации — 75 лет. У простой машины — 12–14 лет, у Volkswagen, например, это простая заводская норма эксплуатации. А здесь — 75 лет и 10 лет гарантии. После того как мы прошли сертификацию, КАМАЗ об этом узнал. Они видели этот участок с испытательными стендами. И, когда встал вопрос по электробусам, научный центр КАМАЗа сразу к нам: «О, а вы же делаете для электричек. А не можете нам на электробусы?» И вот все пошло.

Но мы не смогли развить железную дорогу дальше, РЖД отказались с нами сотрудничать, у них заводы все сами делают.

— Сначала был КАМАЗ, потом?..

— Да, сначала были жгуты на КАМАЗ, потом кабель, затем, с 2007 года, мы начали делать жгуты для других покупателей, на железную дорогу, а после ж/д пошли электробусы. Провод, который мы сделали из исходной меди, поступает на машины Commax, это европейская фирма. У нас пять станков, которые его делают. У Leoni их 13. Когда мы объединились, у нас их стало 18. То есть в коммерческом транспорте мы сейчас стали самыми крупными.

— Когда электробусы будут ходить в Челнах?

— Мы ждем. Даже господина Преттля, когда мы были с ним в Москве на совещании, я специально после обеда повез на ВДНХ. Говорю: «У тебя в Штутгарте нет таких машин! И в Берлине их тоже нет». Я его заинтриговал. Приехали на ВДНХ, посмотрели электробусы, мы купили с ним билет обычный, прокатились по маршруту. Интересно, что электробусы ездят серийно, заряжаются. У них зарядное устройство наверху стоит. Там кабели оранжевого цвета на этой руке, которая к зарядке идет, они наши, делаются в Нижнекамске. Мы 100-процентные поставщики кабельно-жгутовой продукции для электробусов. Там очень высокое напряжение, поэтому такой яркий окрас. И делаем мы не только для КАМАЗа, но и для группы «ГАЗ». Сейчас в Питере «Трансмашхолдинг», тоже одно из подразделений по электробусам, хочет зайти на питерский рынок. Так вот, с ними мы также активно работаем.

— Для кого вы делаете жгуты?

— Для всех грузовиков КАМАЗа. Жгуты передней панели — самые мощные и толстые, ставятся туда, где спидометр, тахометр. Самые длинные жгуты — на раме, они идут от кабины до заднего поворотника со стоп-сигналом. Жгуты для автобусов-гармошек в длину достигают 18 метров.

— А для кого-то еще изготавливаете продукцию?

— Провод у нас потребляют в основном КАМАЗ и «дочки». Сейчас немножко делаем для ГАЗа.

«Каждому нужно иметь цель. Надо уметь сохранять оптимизм, в бизнесе пессимистом быть нельзя. Любая ситуация — это возможность»

«Каждому нужно иметь цель. Надо уметь сохранять оптимизм, в бизнесе пессимистом быть нельзя. Любая ситуация — это возможность»

Многодетный отец, целеустремленный бизнесмен, папа — экс-начальник колонии ФСИН

— Расскажите о себе, семье и своем развитии.

— Я родился в Казахстане в 1966 году. В 1984-м, после окончания школы, переехал в Татарстан вместе с родителями еще в рамках Советского Союза. Папа приехал сюда работать, он военный, был директором учреждения ФСИН. Работал начальником колонии. Приехав в Нижнекамск, я устроился на «Нижнекамскнефтехим», ремонтно-механический завод, фрезеровщиком. Проработал совсем немного, несколько месяцев, и меня забрали в армию. После возвращения решил поступать в Казанский авиационный институт. Я поступил на очное отделение, на специальность «двигатели летательных аппаратов», и успешно его окончил.

— С отличием?

— В отличниках особо никогда не был, в школе занимался математикой дополнительно. У меня были достаточно хорошие результаты, я выигрывал республиканские олимпиады. На преддипломную практику меня определили на КАМАЗ, на прессово-рамный завод, мастером. Там я писал диплом, защитился, получил диплом инженера-механика. После выпуска еще 1,5 года проработал на КАМАЗе. Но вот культура на заводе мне не очень понравилась.

— Что именно пришлось не по душе?

— Большое предприятие, длительность принятия решений, отсутствие у тебя полномочий для принятия решений. Целыми днями совещания. Я был мастером, потом старшим мастером, начальником участка и замначальника цеха сварки кабин. Через 1,5 года у меня было практически 500 человек в подчинении. Достаточно хорошая карьера складывалась, но тем не менее я решил уволиться — это был 1993 год. Перед самым пожаром — за месяц-два до него. Я ушел и решил открыть свой бизнес, занялся продажей запчастей в Нижнекамске. Потом КАМАЗ моему отцу предложил заняться проводом, потому что он за границей остался. Ну так мы и начали наше совместное дело. В 1995 году мы выпустили первую продукцию.

— С чего начинали? Сколько было людей?

— 5–10 человек — вся компания. Одна экструзионная линия. Ни скрутки не было, ни волочения. Мы уже не проволоку покупали, а готовую жилу, у нас было только изолирование, и все, больше ничего. 150 тысяч долларов у нас тоже быстро кончилось, хватило их только на одну линию. Потом начались все эти мытарства в нашей стране, конец 90-х, потом 2000-е. Все сложности мы вместе со страной проходили. Пока живые, развиваемся. Все растет, увеличивается. Последние три года компания ежегодно растет минимум на 30 процентов.

— Расскажите о ваших хобби вне работы.

— Физкультура. А так и бизнес — это увлечение, потому что мне нравится моя работа, это мое хобби.

— Расскажите о своей семье.

— У меня есть жена и трое детей. Старший сын со мной сейчас работает, средний доучивается в Москве в институте на четвертом курсе, занимается IT. Дочь еще маленькая, ей 9 лет, пока в начальной школе. Родители, слава богу, живы. Конечно, уже взрослые совсем — на пенсии. Мама всю жизнь работала в искусстве — в театре. Сначала была актрисой. Потом, когда переехала в Нижнекамск, стала постановщиком. Потому что здесь нет профессионального театра. Она здесь свой театр создала и достаточно долго его вела. Папа работал сначала на государственных предприятиях, потом вышел на пенсию, мы занялись кабелем.

— Что стало ключевым в вашем развитии?

— Ключевым было решение Prettl с нами сотрудничать, растить нас до своего уровня качества. Потом это дало толчок к развитию и дальнейшей работе по электробусам. Если говорить о том, кто стал мотиватором, коучем, — это папа. Рыночного опыта у него не было никакого, но он хороший производственник. А вот понимание того, как работает рынок, дал именно Prettl.

— Что вы цените в сотрудниках?

— Умение людей работать в команде. Это очень важно. При интеграции челнинской команды мы столкнулись со сложностями в данном направлении. Очень важно настроить сотрудников, ведь, по сути, столкнулись две большие машины, был риск, что обе помнутся. На первое место вышло умение работать в команде. Не менее важно, чтобы и человек был целеустремленным и знал, чего он хочет. Каждому нужно иметь цель. Надо уметь сохранять оптимизм, в бизнесе пессимистом быть нельзя. Любая ситуация — это возможность. Да, сегодня сложно, объемы у всех упали, иностранцы с рынка уходят. Мы же находим возможности. Например, перекрыты поставки по комплектующим, одни компании страдают, а мы говорим: «Отлично, мы получили новые возможности развить отношения с Азией, Китаем, Индией». У нас сейчас приезжает на работу инженер из Индии работать. Едут вот люди в Америку работать, а почему не в Нижнекамск, почему не в Татарстан?

— Сколько человек в компании мобилизовали из-за спецоперации на Украине?

— По призыву мы получили на ключевых сотрудников бронь на 12 месяцев, так как являемся участниками гособоронзаказа для военных машин «КАМАЗ». Поэтому призыв резервистов пока нас коснулся минимально. Наш вклад в победу другой — слаженная и эффективная работа команды и выполнение заказов в срок.

— Поделитесь вашими секретами успешного бизнеса.

— Я приверженец командной работы. Причем для меня очень важно, когда команда не просто кроссфункциональная внутри компании, а когда она становится кроссфирменной. Когда я приводил пример совместной работы с КАМАЗом, в том числе по Leoni, КАМАЗ там очень активную позицию занимал, и мы вместе, в тандеме работали. Они хотели, чтобы Leoni не умер, потому что Leoni для них — это все. Они и забрать его тоже не могли, и надо было это все миром решить, без войны. Им нужен был надежный поставщик. У нас получилась кроссфирменная работа — это здорово, а вообще высший пилотаж — когда команда еще глобальная становится. И получается она кроссфирменная, но в транснациональном масштабе. В наших проектах должны участвовать люди, компании с разных континентов и стран. Мир очень большой — 8 миллиардов живут. Я уже вам рассказывал, что мы начали сейчас и людей хантить из-за границы.

— И в этом вам опять же помогает Рольф Преттль?

— Да. Сейчас мы уже рабочую визу готовим для первого сотрудника, он у нас полгода работает, приезжал по простой визе. Потом он работал на «удаленке», сейчас мы с ним договорились о том, что он приезжает работать на год.

— Как его уговорили?

— Там все ищут работу, интересный проект предложили. Не все измеряется только деньгами. Еще важна целеустремленность. И, чтобы любой бизнес был успешным, ты должен жить, гореть им. Почему Преттль успешный? Потому что бизнес — это его хобби. Успешный бизнес — прибыльный бизнес. Но прибыль — это последнее, к чему бизнес должен стремиться. Надо выстраивать процессы, работать с персоналом. Если ты будешь это делать и тебе будет нравится, тогда у тебя все получится. И деньги сами приходят. Они везде есть, их не надо считать бизнес-планом.

Визитная карточка ООО «Преттль-НК»:

Поляк Олег Борисович, управляющий ООО «Преттль НК», совладелец.

Родился в 1966 году в городе Кустанае, Казахская ССР.

Образование: Казанский авиационный институт им. Туполева (1992), Высшая школа управления АНХ (2005).

1991–1992 — ПАО «КАМАЗ», руководитель на производстве кабин.

С 1993 года по настоящее время — предприниматель.

Семейное положение: женат (трое детей — два сына и дочь).

Выручка (2021) — 2 млрд 140 млн рублей.

Сотрудники: 248 человек.

Год основания: 1994.

Прибыль: 141 млн рублей.

Внимание!

Комментирование временно доступно только для зарегистрированных пользователей.

Подробнее

Комментарии 7

Редакция оставляет за собой право отказать в публикации вашего комментария.

Правила модерирования.